蒸し暑い中、今日も作業です。朝一番で近くのホームセンターに行き、ブロックを6個購入。実は昨晩も行ったのですが、閉店直後でした。

いよいよ、パーツを最終設置場所であるスチールテーブルの上に置いていきます。

1)鉄板

2)ブロック

3)レンガの炉床

4)レンガの側面

5)蓋

6)蓋フレーム

の順で、設置してみました。

蓋フレームは、蓋の上に付いたアングル材の井桁で、蓋の補強と蝶番との連結材を兼ねます。このフレームの位置や角度を蓋に合わせて微調整して、さらに蝶番にネジ止め孔をあけます。

蝶番の具合を確かめた後、一旦蓋を外し、ステンレスネジで、蓋と蓋フレームを固定します。このネジは、800℃の高温に曝されるので、どこまで保つかわかりません。ダメなら、また対策を考えます。

しかし、このところ1日に2回はホームセンターに行きます。別に、家のエアコンが動かないから時々涼みに行っている、というわけではありません。あまりよく考えずに衝動的に行くので、買い忘れが多いんです。

凹みます。今日この記事の時点で、すでに2回行っています。2回目は腹いせに、玄米の精米もしてきました。

気を取り直して、蓋に電熱線を着けます。電熱線は、ニクロム線と、より高温に適したカンタル線というのがポピュラーです。今回は廉価で扱いやすいニクロム線を用います。

ヒーター用ニクロム線:φ2.0、10.53Ω、φ15mmコイル密着巻き長1.5m:¥19,570

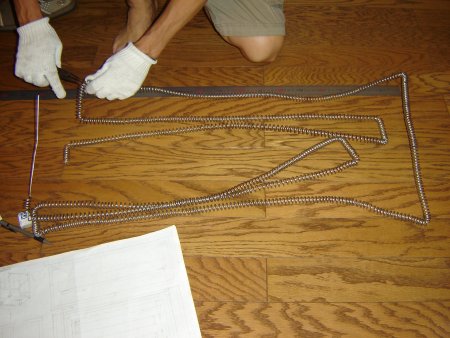

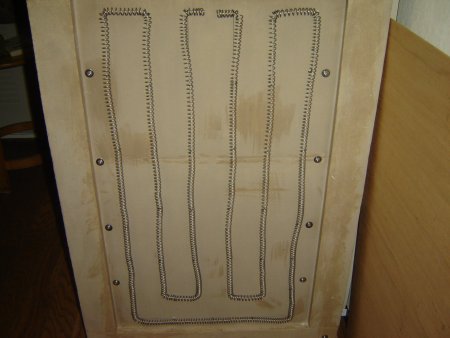

この炉の心臓部はズバリ蓋です。蓋に電熱線が着いているトップファイヤー方式だからです。電熱線は、電材屋に仕様を伝えて、コイル状に整形して収めてもらいます。このコイルは密着巻きしてあるので、実用長さに(3倍程度)に引き伸ばして用います。今回は、手で5.3mに引き伸ばしました。そして、蓋の裏側に合わせて曲げておきます。

次に、蓋に電熱線を固定するステイ(特製釘)の制作です。材料は同じφ2.0のニクロム線です。これを120mmずつ41本カットして先をU字に曲げておきます。

次に蓋にステイを通す孔をあけます。長さ70mmのロングビットが無かったので、竹串をビットにしてあけました。セラミックボードは柔らかいんです。電熱線を蓋の裏に描いた道筋に沿って、ステイを使って固定していきます。

ステイは裏で(というより蓋の表側で)L字型に曲げて固定します。

41本全てのステイを使って、電熱線を固定し終わりました。これを、再びやぐらに設置し、蝶番で固定します。表側に出っ張ったステイは高温で、大電圧が掛かりますので、ベタックでコーティングしておきます。

最後に、電熱線の抵抗値を調べておきます。高校時代に買ったテスターは、どうも正確に測れません。でも、10Ωチョイありそうなので、後は電材屋を信じて使うことにします(実は10Ωを切ると危険です)。

月別アーカイブ: 2007年6月

大型電気炉の制作 <その4.セラミックファイバーのコーティング>

昨日、一昨日と、義妹の引越しを手伝ってきました(ウチの貨物車で)。

それはそれとして、気になるセラミックファイバーボードの接着結果ですが...

えー、一応着いているようです。少し引っ張ってみましたが、剥がれませんでしたので。お高いボードなので、破壊検査をする気にはなれず、ひとまずOKとしました。

それで、前にも書きましたが、結構気になっていたのが、セラミック繊維が肌に着いたときのチクチクです。これは、今後の運用時のことも考えて、対策を講じることにしました。

大枚はたいて、耐熱コーティング材を発注しました。ベタック#900Bというやつです。これまで使ってきた接着剤の#900Cと同じシリーズです。値段も同じ5kgで6,500円です。

電話で商社の担当者が、

「BはCに比べて粘性が大分低いので、薄く塗るのに適していますよ。コーティングにはいいですよ。」

とのこと。

(うーん、でもなあ、Cが少し余ってるから、これを薄めて良しとしようか)

(でも、専用材の方がいいよなあ。ケチって後で後悔したくないもんなあ。商社もああ言ってるし)

で、注文しましたBを。それが、今朝到着。早速缶の蓋を開けて、

(あれれっ...)

(これ、Cじゃないの? でも若干水っぽいなあ。)

Bは、Cを少し水で薄めた感じでした。Cが蜂蜜なら、Bはホットケーキにかけるシロップです。塗り心地は少しやり易いです。でも、Cだって薄めれば同じになります。

(やっぱり、余ったCでも良かったなあ。6,500円あったら、プールに16回も行けたなあ。)

でも、折角買ってしまったので、気を取り直して、塗ることにしました。ファイバーボードで出来た蓋を全面コーティングし、繊維が飛散しないようにしました。現在、アスベストが問題になっていますが、将来、セラミック繊維が問題にならないとも限りません。用心するに越したことはないでしょう(ただし、イソライト社は、セラミックファイバーは安全と言っております)。

コーティングすると薄いチョコレートのようです。コーティングが乾くまでの間、ホームセンターにやぐらを組むためのアングル材を買いに行きました。帰ってきて、やぐら組み。

設計図を見ながらボルトで繋いで行きます。高所作業は、若くて身軽な人が担当です。

私は、アングルの切断や、蝶番の穴あけ等、地味な金工担当です。

やぐらは、炉全体を保持し、重い蓋の開け閉め機構と、ラックの役目をします。

大型電気炉の制作 <その3.蓋の枠付け>

今日は、まず炉床の側面です。側面の高さはレンガ1個分の114mmです。このレンガを床に接着するのではなく、ただ並べ、隣同士のみ接着します。つまり側面は、取り外し自由にしておきます。

さて、さて、次の作業に移ろうとして...昨日接着した蓋の様子を見て愕然!

まったくボード同士が着いていない!!です。

どうも積層後の加圧が不十分だったようです。内部はほとんどスの状態で、空洞が出来ていました。手で引き離すと容易に剥がれてしまいました。

気を取り直して、接着しなおしです。

今度は、接着剤を水で薄めて、刷毛で平坦になるように塗布しました。そして昨日とは違い、積層後の加圧は、手で部分部分行っていきました。全体に広く加圧しても、接着面のわずかな凹凸とボードの反りで、密着しないのです。

ついでに、蓋の枠材も接着しておくことにします。この枠は幅85mmで切り出した厚20mmのファイバーボードです。接着作業も、だんだんと要領を掴んできました。接着剤は少し水で薄め、できるだけ平坦に塗布します。そして、加圧は「部分加圧」。

十分に手のひらで加圧したら、重しのコンパネを載せて、今度は2日くらい乾燥させるつもりです。次に見たとき離れていたら泣きます。

大型電気炉の制作 <その2.蓋材の接着>

2日経って、レンガの接着剤がほぼ硬化したので、裏返してみました。ところが、思った以上にレンガ同士の隙間に接着剤が入っていませんでした。そこで、裏からもこの隙間に耐熱接着剤を充填しました。

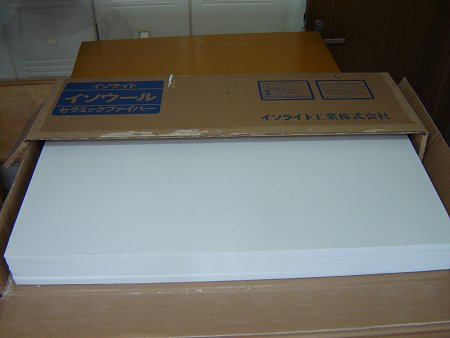

さて、今日やることは、蓋の基本的な制作です。蓋はなるべく軽くなるように、レンガは用いず、セラミックファイバー(イソウール)ボードを用いることにしました。これは、アルミナとシリカを主原料としたファイバーに無機バインダーを添加して板状に整形したもので、耐火炉の内張り材として広く用いられています。

今回使用するのは、イソウールボード1260という製品で、1260℃の耐熱性があります。今回は、20mm厚と50mm厚の2種類を用います。ちなみにボードの価格は以下の通りです。

20mm厚‥4枚で16,000円

50mm厚‥2枚で25,000円

(サイズ:600mm×900mm)

このボードはカッターナイフで簡単に切れます。というより、かなりもろいので端のほうを持つと、自重で折れてしまいそうです。また、取り扱い上難儀したのが、チクチクです。目に見えないくらい細くてこまかいセラミックファイバー(繊維)が、皮膚に付くと突き刺さって痛いのです。ですから、途中からゴム手袋を装着しました。また、空気中に舞ったファイバーを吸わないようにマスクもしています(どこまで効果があるかわかりませんが)。

下の写真が、蓋に用いる切り終わったパーツです。

このボードも、20mmと50mmのボードを耐熱接着剤(ベタック#900C)で接着し、合計70mmの厚さに仕上げます。まず20mm厚の方のコグチに接着剤を塗り、1037×690mmの大きなボードにします。

この上に、50mmのボードを積層するのですが、これがなかなか上手くいきません。このボード、板とはいえ基本的に繊維の塊ですから、接着剤を塗ると水分だけを吸い上げてしまうのです。すると接着剤が見る見る乾燥してゆき、ヘラで容易に伸びないし、固まりだすわで大慌てです。広い面積に、しかもボードの両面に塗らなければならないので、霧吹きで水分を補給しながら、焦りながら作業しました。

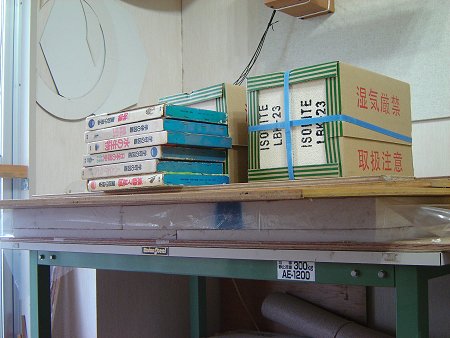

なんとかボードに接着剤を塗り終わり、積層し、上からコンパネやら、未使用のレンガやら、小学生のときからの愛読図鑑やらを重し代わりに載せ、一段落です。しかし、不安です。ボードの両面に塗った接着剤同士が密着していないような気がするのです。それでも剥がれることはないとは思いますが、もっとスマートに作業したかったです。最初から、接着剤を水で薄めて、刷毛で塗ればよかったかも知れません。

大型電気炉の制作 <その1.炉床の制作>

この春から計画していた、というより漠然と欲していた大型電気炉(キルンとか電気窯とも言います)。これを、自作することにしました。このシリーズは、少し詳しい制作レポートにしたいと思いますので、請うご期待です。

ステンド関連の資材を輸入している商社に、希望のサイズの炉を見積もってもらったところ、なんと100万円以上もするというのです(ちなみにドイツ製)。これでは何年経っても買えません。そこで、昔取った杵柄、技術者の血が騒ぎ、自作することにしました。

主な仕様は以下の通りです。

<目 的>50cm×80cmの板をフュージングできる

<温 度>最大900℃/常用775℃

<出 力>3.8kW(単相200V×19A)

<内容積>幅87cm×奥行き54cm×高11cm

<温度調整>プログラムコントローラ使用、8セグメント×2プログラム

<温度センサ>Kタイプ熱伝対

<加熱方式>トップファイヤ

<予 算>20万円

さて、ネットを使った綿密な材料調査の末、以下の材料を使うことにしました。

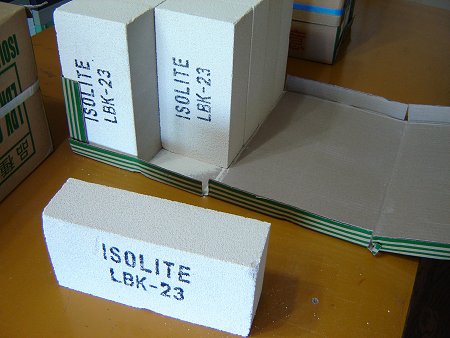

<炉床・側面>耐火断熱レンガLBK-23+セラミックファイバー(イソウール)ボードの積層。85mm厚。

<蓋>セラミックファイバー(イソウール)ボードの積層。70mm厚。

<耐熱無機接着剤>ベタック#900C

<電熱線>φ2.0ニクロム

<蓋駆動系>ワーヤー+ウインチ

今日の作業は、炉床の制作です。主材は耐火断熱レンガです。このレンガ、空気をいっぱい含んでいて、凍み豆腐のようにスカスカです。しかももろいです。この気泡が1300℃の耐熱性を生み出します。ちなみに10個あたり4,900円。

まず、このレンガを切断します。百円ショップで買ってきた貧相な鋸でも、さくさく切れます。柔らかいとは言え、相手はセラミックですから、高価な鋸を使うのは止めましょう。

切断面は、平らな木の板にこすり付けて滑らかにしておきます。

次に、このレンガを格子状に接着して、1枚の大きな板にします。接着には普通は耐熱モルタルというものを使うのですが、今回はキロ単価が少し割高ではありますが耐熱接着剤を使うことにしました。理由は、セラミックファイバーボードの接着にも流用したいがためです。モルタルのような業務用資材は、最小ロットが25~30kgと莫大です。私の必要量の数倍買わされるので、あまり色々な種類を買いたくなかったのです。

1100℃の耐熱を有する耐熱接着剤(ベタック#900C)は1缶5kg、6,500円也。この蜂蜜程度の粘性の接着剤をレンガに塗ります。次に、レンガの配置図が実寸大で描いてある作業台の上に並べ、接着していきます。

こうして27個のレンガを並べ終わり、隙間にも接着剤を充填します。そして、半渇き状態で、ヘラで余分な接着剤をそぎ取ります。水溶性の接着剤は2日くらいで初期硬化し、運用中の加熱で本格硬化します。

それにしても、初めてとはいえ、接着剤のはみ出しが見苦しいです。